Processus de moulage par injection de PMMA

Processus de moulage par injection de PMMA

Acrylique, son nom chimique est appelé polyméthacrylate de méthyle (PMMA en anglais). En raison des défauts de la dureté de surface du PMMA qui est faible, facile à rayer, faible résistance aux chocs, mauvaise fluidité de moulage, etc., la modification du PMMA est apparue l'une après l'autre. Tels que la copolymérisation du méthacrylate de méthyle avec le styrène et le butadiène, le mélange de PMMA et de PC et ainsi de suite.

L'écoulement du PMMA est pire que celui du PS et de l'ABS, et la viscosité à l'état fondu est plus sensible aux changements de température. Pendant le processus de moulage, la viscosité à l'état fondu est principalement modifiée par rapport à la température d'injection. Le PMMA est un polymère amorphe avec une température de fusion supérieure à 160°C et une température de décomposition de 270°C.

1. Transformation du plastique

Le PMMA a un certain degré d'absorption d'eau, avec un taux d'absorption d'eau de 0,3 à 0,4 %, et le moulage par injection doit avoir une humidité inférieure à 0,1 %, généralement 0,04 %. La présence d'eau provoque des bulles, des conduites de gaz et une transparence réduite dans la masse fondue. Il faut donc le sécher. La température de séchage est de 80 à 90 ℃ et le temps est supérieur à 3 heures. Les matériaux recyclés peuvent être utilisés à 100 % dans certains cas. Le montant réel dépend des exigences de qualité, généralement supérieur à 30%. Les matériaux recyclés doivent éviter la pollution, sinon cela affectera la transparence et les propriétés du produit fini.

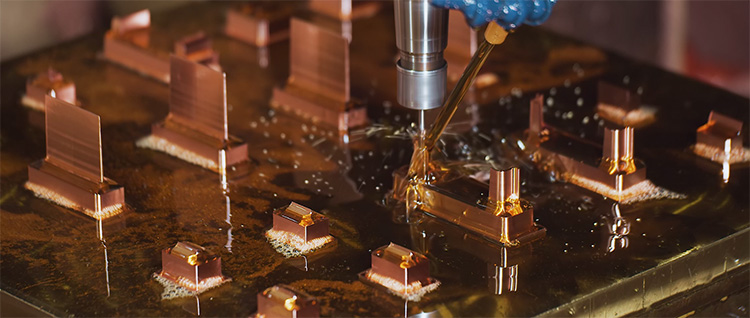

2. Machine d'injection choisir

Le PMMA n'a pas d'exigences particulières pour les machines de moulage par injection. En raison de sa viscosité à l'état fondu élevée, une rainure de vis plus profonde et un trou de buse de plus grand diamètre sont nécessaires. Si la résistance du produit est plus élevée, une vis avec un rapport longueur/diamètre plus important doit être utilisée pour la plastification à basse température. De plus, le PMMA doit être stocké dans une trémie sèche.

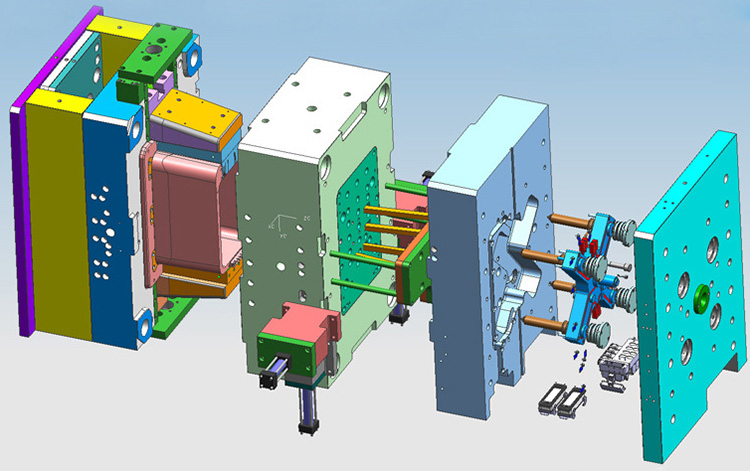

3. Conception de moules et de portes

La température du moule peut être de 60℃-80℃, le diamètre de la carotte doit correspondre au cône intérieur, le meilleur angle est de 5° à 7°, si vous souhaitez injecter 4 mm ou plus, l'angle doit être de 7°, et le diamètre de la carotte peut atteindre 8 à 10 mm, la longueur totale de la porte ne doit pas dépasser 50 mm. Pour les produits dont l'épaisseur de paroi est inférieure à 4 mm, le diamètre de la glissière doit être de 6 à 8 mm. Pour les produits dont l'épaisseur de paroi est supérieure à 4 mm, le diamètre du canal doit être de 8 à 12 mm. La profondeur de la porte diagonale, en forme d'éventail et tabulaire doit être comprise entre 0,7 et 0,9 t (t est l'épaisseur de la paroi du produit) et le diamètre de la porte à aiguille doit être compris entre 0,8 et 2 mm ; une taille plus petite doit être utilisée pour une faible viscosité.

Les trous de ventilation communs ont une profondeur inférieure à 0,05 et une largeur de 6 mm. L'angle de démoulage est compris entre 30'-1° et 35'-1°30° dans la partie cavité.

4. Température de fusion

Elle peut être mesurée par la méthode d'injection d'air : allant de 210°C à 270°C, selon les informations fournies par le fournisseur.

Retirez la banquette arrière, faites en sorte que la buse de la machine de moulage par injection quitte la douille de coulée, puis effectuez manuellement le moulage par injection de plastification, qui est un moulage par injection d'air.

5. Injecter la température

L'injection rapide peut être utilisée, mais pour éviter des contraintes internes élevées, il est conseillé d'utiliser une injection à plusieurs étages, telle que lente-rapide-lente, etc. Lors de l'injection de pièces épaisses, utilisez une vitesse lente.

6. Temps de séjour

Si la température est de 260℃, le temps de séjour ne doit pas dépasser 10 minutes, si la température est de 270℃, le temps de séjour ne doit pas dépasser 8 minutes.

MOTS CLÉS : moulage moulage par injection mouler